Производитель пеллет

Интеллектуальное прецизионное управление: оснащено адаптивной системой искусственного интеллекта, которая калибрует влажность сырья, давление формования и другие параметры в режиме реального времени, обеспечивая 99%-ную производительность гранул и реализуя автоматическую работу.

Исключительная энергоэффективность: для изготовления компонентов используется износостойкий материал авиационного класса, что позволяет сократить потребление энергии на 20% по сравнению с традиционными моделями и уменьшить себестоимость производства гранул на тонну на 15%.

Полная совместимость. Может обрабатывать более 80 видов сырья биомассы, а диапазон адаптации содержания воды расширен до 12–40%, что позволяет эффективно производить продукцию без предварительной обработки.

Отслеживание углеродного следа: встроенный модуль отслеживания блокчейна, все производственные данные записываются, а углеродный след пеллет может быть напрямую связан с международным рынком торговли выбросами углерода.

Бесшумная работа: используется технология привода на основе магнитной левитации, а рабочий шум составляет всего 65 децелей, что соответствует стандартам высококлассной промышленной среды.

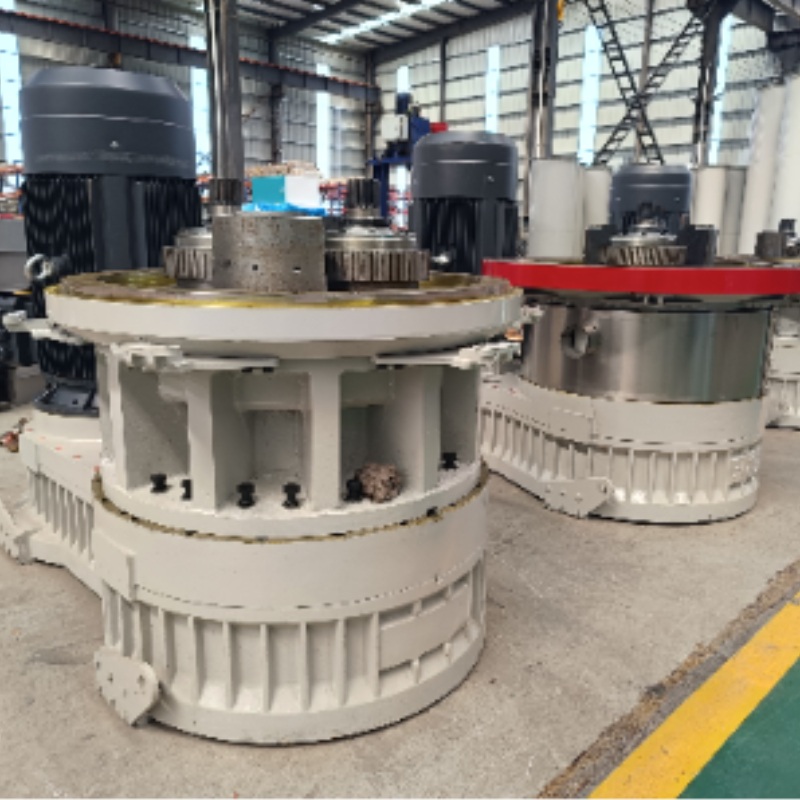

Машины для производства древесных гранул

Благодаря передовым технологиям и инновационному дизайну, они демонстрируют множество уникальных характеристик в области переработки биомассы. Они не только воплощают в себе технологичность высококлассного оборудования, но и учитывают практическую сторону реального производства.

Что касается интеллектуальной системы управления, то ее основной особенностью является адаптивная система на базе искусственного интеллекта. Система собирает более 20 показателей, таких как влажность сырья, температура формовочной полости и скорость прижимного ролика в секунду, с помощью нескольких встроенных наборов высокоточных датчиков. После быстрого анализа модулем периферийных вычислений она в режиме реального времени корректирует такие параметры, как скорость подачи шнека и давление кольцевой матрицы. Например, при внезапном увеличении влажности сырья система уменьшит количество подаваемого материала и увеличит температуру сушки в течение 0,5 секунды, чтобы гарантировать, что влажность гранул во время формования будет стабильной на уровне 8–10 %, тем самым поддерживая качественный процент гранул выше 99 % в течение длительного времени. В то же время, в сочетании с технологией Интернета вещей, реализуются удаленный мониторинг и беспилотная работа. Менеджеры могут проверять состояние работы оборудования, статистику производственных данных и раннее предупреждение о неисправностях через мобильное приложение, что значительно снижает трудозатраты и делает управление производством более эффективным и точным.

Материал и мастерство изготовления основных компонентов являются гарантией его превосходной производительности. Кольцевая матрица и прижимной ролик изготовлены из высокопрочного износостойкого сплава авиационного класса, а поверхность обработана плазменным азотированием с твердостью более HRC65. Срок службы более чем в 3 раза превышает срок службы традиционных компонентов из стали с высоким содержанием марганца. Конструкция отверстия кольцевой матрицы оптимизирована с помощью моделирования динамики жидкости, а погрешность апертуры контролируется в пределах 0,02 мм, что обеспечивает однородность диаметра гранул после формования и избегает различий в эффективности сгорания, вызванных разным размером частиц. Кроме того, система передачи оборудования использует технологию подшипников с магнитной подвеской, которая снижает механические потери на трение, снижает потребление энергии на 20% по сравнению с традиционными моделями и контролирует потребление энергии на тонну гранул в пределах 80 кВтч, что значительно снижает производственные затраты.

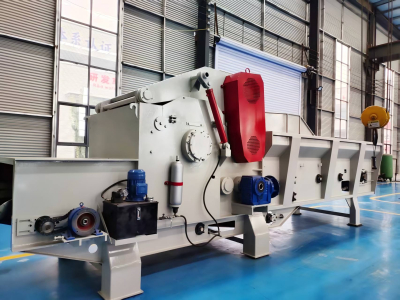

Внешний вид компании по производству грануляторов из древесной щепы

Машины для производства древесных гранул