Оборудование для производства древесных гранул

Принцип формования особый: путем механического прессования (например, экструзии, штамповки и т.п.) измельченное древесное сырье сжимается в форму под воздействием высокой температуры и высокого давления, а содержащийся в сырье лигнин (который размягчается при высокой температуре и играет связующую роль) используется для затвердевания, без необходимости использования дополнительных клеев.

Высокие требования к предварительной обработке сырья: сырье должно пройти этапы предварительной обработки, такие как дробление и сушка, чтобы обеспечить соответствие размера частиц и влажности требованиям (содержание влаги, как правило, необходимо контролировать в пределах 10–20%). В противном случае это повлияет на качество формования частиц и срок службы. Основные части износостойкие: поскольку сырье создает значительное трение о детали, такие как формы и пресс-формы, в процессе формования, эти основные части обычно изготавливаются из высокопрочных и износостойких материалов (например, легированной стали) для продления срока их службы. Производственный процесс является последовательным: типичный процесс включает дробление материала → сушку → просеивание → экструзионное формование → охлаждение → упаковку, и все звенья должны координироваться и взаимодействовать для обеспечения стабильного выхода и качества частиц.

Машина для производства древесных гранул

Высокая эффективность использования сырья: как выделенное оборудование для обработки чипсов древесины, оно обладает сильной адаптивностью к побочным продуктам и обработанным при обработке древесины, и может непосредственно преобразовать такие ресурсы, которые могут быть отброшены в высококачественные продукты пеллета, что значительно улучшило уровень использования чипсов древесины и демонстрируя очевидные преимущества отходов в сокровища. Стабильное качество формирования гранул: разработан для физических характеристик чипах древесины (таких как структура волокна, содержание лигнина и т. Д.), Он может более точно контролировать давление и температуру во время процесса образования, создавая гранулы с равномерной плотностью и умеренной твердостью, которые нелегко разбить и имеют стабильный огонь во время сжигания, с высокой частотой использования тепловой энергии. Хорошее потребление энергии и баланс затрат: по сравнению с шайбами для пеллетных машин для других более жестких деревянных сырья (например, ветвей), сами из древесины сами более мягкие, а потребление энергии на стадии предварительной обработки, такая как дробление, ниже, а давление, необходимое во время формирования, относительно мало, а общее потребление энергии производства эффективно контролируется, снижение стоимости производства на Pellet. Сильная ориентация сцены применения: изготовленные витрины деревянных чипов выступают в топливном поле, когда они полностью горит и оставляют маленький пепел, что делает их идеальным топливом для дома нагрева и небольших котлов; В то же время гранулы с чистыми деревянными чипами могут использоваться в качестве аддитивной горшечной почвы в садоводстве и в качестве постельных принадлежностей для защиты окружающей среды в индустрии домашних животных, с четким преимуществом в подразделенных сценариях применения

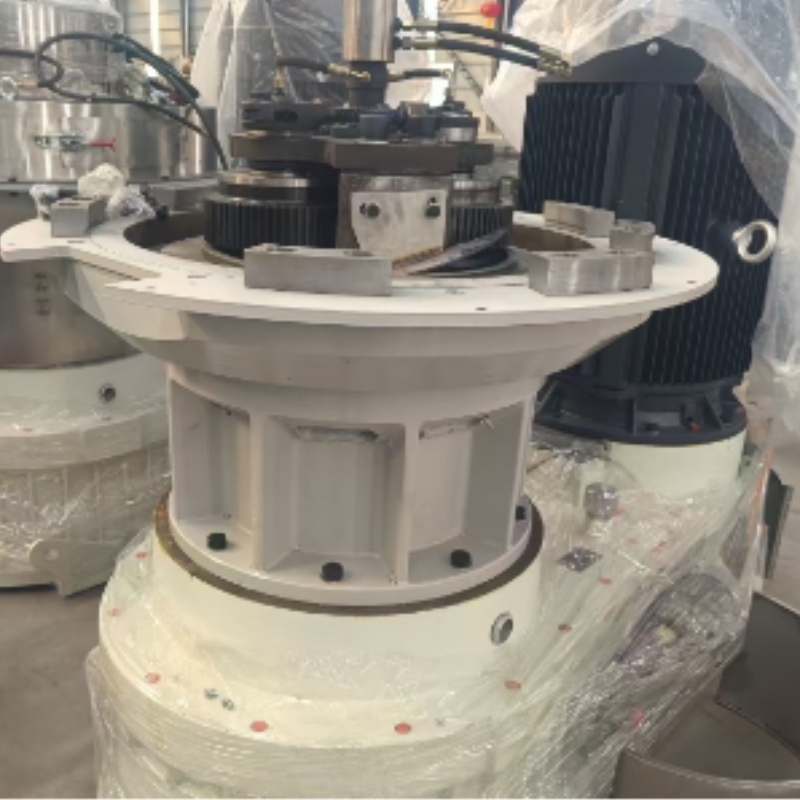

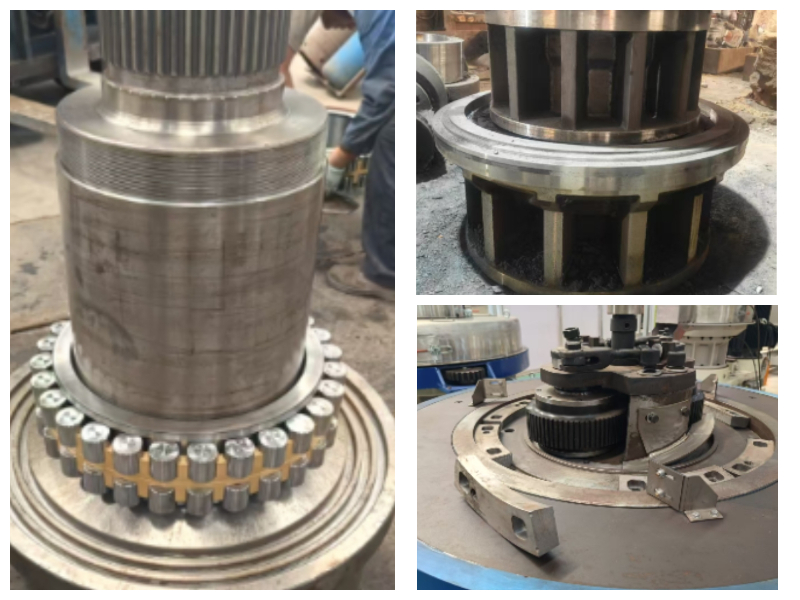

Машина для производства древесных пеллет Главный вал – это основной трансмиссионный компонент гранулятора биомассы, своего рода «позвоночник» оборудования, несущий важную функцию передачи мощности и приведения в действие ключевых рабочих органов. Обычно он изготавливается из высокопрочной легированной стали, обладающей чрезвычайно высокой жесткостью и прочностью, способной выдерживать огромное радиальное и осевое давление, возникающее в процессе формования гранул. Во время работы один конец главного вала соединен с двигателем через муфту, передающую мощность двигателя на фильеру и другие рабочие органы на другом конце, приводя фильеру во вращение с высокой скоростью и взаимодействуя с ней для завершения экструзионного формования сырья. К главному валу предъявляются чрезвычайно высокие требования к точности, и его радиальные перемещения и осевые перемещения должны контролироваться в пределах предельно малых значений, в противном случае это приведет к неравномерному зазору между фильерой и пресс-формой, что скажется на качестве формования гранул и даже ускорит износ деталей. При этом главный вал должен быть оснащен хорошей системой смазки, чтобы уменьшить потери на трение во время работы и продлить срок службы.

Машина для производства древесных гранулПодшипниковая камера — ключевой компонент, обеспечивающий бесперебойную работу шпинделя. Она в основном используется для установки и фиксации подшипников, обеспечивая стабильное вращение шпинделя. Внутри неё обычно размещается несколько высокоточных подшипников, которые, объединённые в определённую конструкцию, совместно воспринимают нагрузки, передаваемые шпинделем, включая радиальные и осевые силы.

Конструкция подшипниковой камеры ориентирована на герметизацию и теплоотвод. Для герметизации используются такие конструкции, как кольца и лабиринтные уплотнения, которые предотвращают попадание в подшипники пыли, древесной стружки и других загрязнений, предотвращая износ и заклинивание подшипников. Что касается теплоотвода, некоторые подшипниковые камеры оснащены ребрами теплоотвода или охлаждающими каналами для своевременного отвода тепла, выделяемого при работе подшипника, что предотвращает отказ смазки подшипника или повреждение из-за чрезмерной температуры. Кроме того, соединение подшипниковой камеры со шпинделем и корпусом станка должно быть точно позиционировано, чтобы обеспечить точность установки подшипников, тем самым гарантируя эксплуатационную стабильность шпинделя.

Машина для производства древесных гранулПаллетизирующая камера является «основным полем битвы» для формирования пеллетов биомассы. Основная область для сырья для преобразования из свободного состояния в плотный осадок. Его интерьер в основном включает в себя два ключевых компонента: плесени и ролику с давлением. Плесень оснащена большим количеством равномерно распределенных отверстий для матрицы, в то время как ролик давления вдоль внутренней поверхности формы под приводом главного вала. Во время предварительно обработанного сырья биомассы подается в пеллезирующую камеру. Под сжимающим действием ролика давления сырье насильственно прижимается в кубик формы. В высокотемпературной и среде высокого давления (тепло, генерируемое трениями и сжиманием самого сырья), лигнин в сыром виде смягчает и играет связующую роль, сжимая сырье в форму в отверстиях матрицы и, наконец, вытягивает с другого конца отверстий. Затем гранулы разрезают на желаемую длину резаком. Внутренняя стена пеллетизирующей камеры обычно изготовлена из износостойких материалов, чтобы противостоять трениям и воздействию материала. В то же время размер и структура его внутреннего пространства должны быть разумно разработаны для того, чтобы сырье было равномерно распределено между роликом давления и повышением эффективности и качества осадки. Кроме того, паллетизирующая камера оснащена структурами, такими как порт подачи, и розетка для обеспечения плавного входа материала и своевременного сброса гранул.

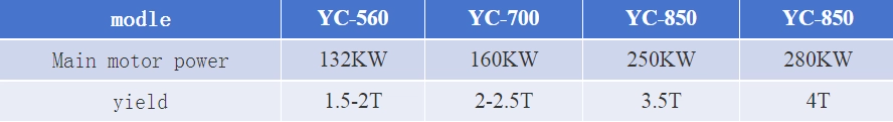

Параметры продукта

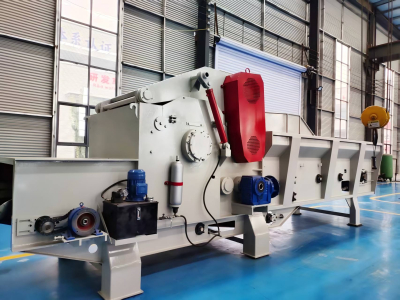

Внешний вид производителя